Каковы восемь основных систем буровой установки?

Sep 18, 2025

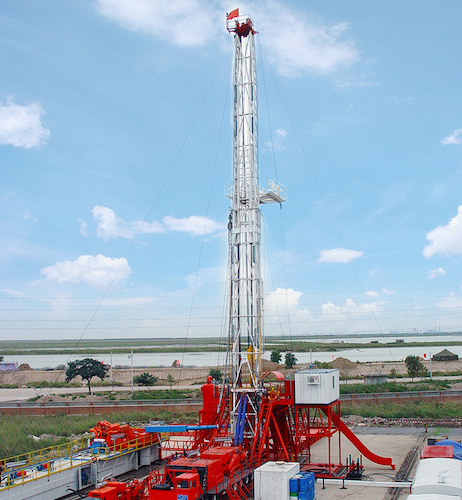

Буровая установка – крупногабаритное механическое оборудование, используемое при бурении нефтяных и газовых скважин. Её основная функция – приведение в действие бурового инструмента для разрушения горных пород и бурения скважин, обеспечивая тем самым дальнейшую разработку месторождений нефти и газа. Её основные функции включают подъём и спуск бурового инструмента, вращательное бурение и промывку скважин. Она состоит в основном из силовых агрегатов, передаточных механизмов, рабочих механизмов и вспомогательного оборудования. По условиям эксплуатации её можно разделить на наземные и морские буровые установки, которые являются ключевой инфраструктурой для обеспечения поставок нефти и газа по всему миру.Системы основных компонентовA буровая установка состоит из восьми основных систем: подъемная система управляет подъемом и опусканием бурового инструмента с помощью лебедки и блоки шкивов; вращательная система приводит в движение буровое долото для разрушения горных пород; система циркуляции использует буровой раствор высокого давления для удаления шлама; система питания и трансмиссии обеспечивает распределение мощности; система управления координирует работу оборудования; вышка и основание обеспечивают опору; а вспомогательное оборудование включает в себя устройства безопасности, такие как противовыбросовый превенторs (BOP). Основные компоненты включают деррик, кронблок, поворотный стол, а также различные типы сверл. Верхний привод Буровые установки оснащены верхним приводом (силовым вертлюгом), который повышает эффективность бурения и подходит для работы на глубоких скважинах. Во время работы буровые насосы обеспечивают циркуляцию бурового раствора для охлаждения долота, а тормозные механизмы регулируют параметры бурения.Ⅰ. Подъемная системаПодъёмная система предназначена для подъёма и спуска бурового инструмента, спуска обсадной колонны, управления нагрузкой на долото (WOB) и подачи бурового инструмента. Она включает в себя буровую лебёдку, вспомогательные тормоза, кронблок, путевой блок, крюк, троси различные инструменты, такие как лифтовая ссылкас, лифты, щипцы и пластины.При подъёме барабан лебёдки наматывает канат; кронблок и талевый блок образуют вспомогательную блочную систему. Крюк поднимается, поднимая буровой инструмент с помощью таких инструментов, как элеваторные тяги и элеваторы. При опускании буровой инструмент или обсадная колонна опускаются под действием собственного веса, а скорость опускания крюка регулируется тормозным механизмом лебёдки и вспомогательными тормозами. В процессе обычного бурения скорость подачи бурового инструмента регулируется тормозным механизмом, а часть веса бурового инструмента переносится на буровое долото в виде нагрузки на долото для разрушения горных пород.Ⅱ. Роторная системаРоторная система — это типичная система буровой установки с роторным столом, предназначенная для приведения бурового инструмента во вращение для разрушения горных пород. Она включает в себя роторный стол, вертлюг и буровой инструментs. Состав бурового инструмента варьируется в зависимости от типа буримой скважины; обычно он включает в себя ведущую трубу, бурильная труба, утяжеленная бурильная трубаи буровые долота, а также стабилизаторы, амортизаторы и переходники.Среди них буровое долото – инструмент, непосредственно разрушающий горную породу. Утяжеленные бурильные трубы имеют большой вес и толщину стенки, что позволяет передавать нагрузку на долото. Бурильные трубы соединяют наземное и скважинное оборудование и передают крутящий момент. Ведущая труба обычно имеет квадратное поперечное сечение; роторный стол приводит во вращение всю бурильную колонну и долото через ведущую трубу. Вертлюг – типичный компонент роторной буровой установки: он не только принимает на себя вес бурового инструмента, но и обеспечивает его вращательное движение, одновременно обеспечивая канал для подачи бурового раствора под высоким давлением.Ⅲ. Система кровообращенияРоторная буровая установка оснащена циркуляционной системой, которая позволяет быстро выводить на поверхность шлам, образовавшийся в результате работы забойного долота, для обеспечения непрерывного бурения, одновременно охлаждая долото, защищая ствол скважины и предотвращая такие несчастные случаи при бурении, как обрушение ствола скважины и потеря циркуляции.Система циркуляции включает в себя буровой насосповерхностные коллекторы, резервуары для бурового раствора и оборудование для его очистки. Поверхностные коллекторы включают в себя коллекторы высокого давления, стояки и шланговые линии; оборудование для очистки бурового раствора включает в себя виброситос, пескоотделители, илоотделители и центрифуги для бурового раствора.Буровой насос забирает буровой раствор из резервуара. После нагнетания буровым насосом буровой раствор проходит через высоконапорный коллектор, стояк и шланговую линию, поступает в вертлюг и через пустотелые буровые инструменты опускается на забой скважины. Буровой раствор выбрасывается через сопла бурового долота, а затем выносит шлам обратно на поверхность через кольцевое пространство между стволом скважины и буровыми инструментами. Возвращаемый со забоя буровой раствор проходит через различные уровни очистки для удаления твердых частиц и затем используется повторно.Ⅳ. Энергетическое оборудованиеПодъёмная система, система циркуляции и роторная система — три основных рабочих узла буровой установки, обеспечивающих электропитание. Их согласованная работа обеспечивает бурение. Для обеспечения электропитания этих рабочих узлов буровая установка должна быть оснащена силовым оборудованием. Силовое оборудование буровой установки включает дизельные двигатели, двигатели переменного и постоянного тока.Ⅴ. Система трансмиссииСистема трансмиссии преобразует силу и движение, создаваемые силовым оборудованием, а затем передает и распределяет их между каждым рабочим агрегатом для удовлетворения различных потребностей в мощности каждого агрегата. Система трансмиссии обычно включает в себя редуктор, механизм переключения скоростей, механизм прямого/обратного хода и механизм соединения между несколькими силовыми агрегатами.Ⅵ. Система управленияДля обеспечения согласованной работы трёх основных рабочих органов буровой установки и соответствия требованиям технологии бурения буровая установка оснащена системой управления. Способы управления включают механическое, пневматическое, электрическое и гидравлическое управление.На буровых установках широко используется централизованное пневматическое управление. Бурильщик может выполнять практически все операции по управлению буровой установкой с пульта бурильщика, установленного на буровой установке, включая включение/выключение главного сцепления, подключение нескольких силовых агрегатов, запуск/остановку буровой лебедки, ротора и буровых насосов, а также управление высокой/низкой скоростью буровой лебедки.Ⅶ. Вышка и основаниеБуровая вышка и основание служат для установки и крепления различного бурового оборудования и инструментов, а также обеспечивают рабочую площадку для бурения. Буровая вышка используется для установки кронблока, подвешивания талевого блока, крюка, вертлюга и бурового инструмента, выдерживает буровые нагрузки и служит для установки стендов. Основание служит для установки силового агрегата, лебедки и ротора, поддерживает буровую вышку, подвешивает буровой инструмент через ротор и обеспечивает пространство по высоте между ротором и землей для установки необходимых противовыбросовых превенторов и обеспечения циркуляции бурового раствора.Ⅷ. Вспомогательное оборудованиеДля обеспечения безопасности и нормального хода бурения буровая установка также включает в себя другое вспомогательное оборудование, такое как ПБ дымовая труба для предотвращения выбросов, генераторная установка для освещения и вспомогательного питания при бурении, воздухокомпрессорное устройство для подачи сжатого воздуха, а также оборудование для водоснабжения и подачи масла.

ЧИТАТЬ ДАЛЕЕ

Language :

Language : Русский

Русский English

English عربي

عربي

Получить предложение

Получить предложение

IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ

IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ