Анализ распространенных неисправностей узла крейцкопфа бурового насоса

Aug 29, 2025

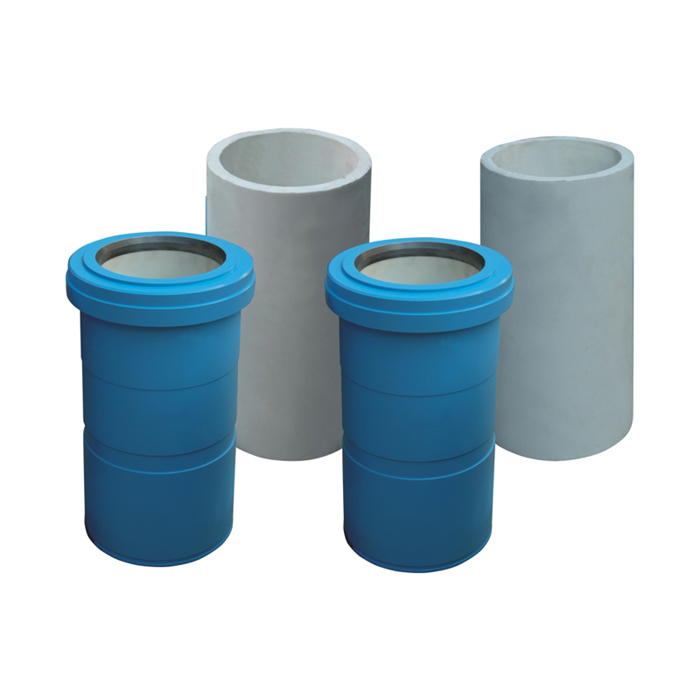

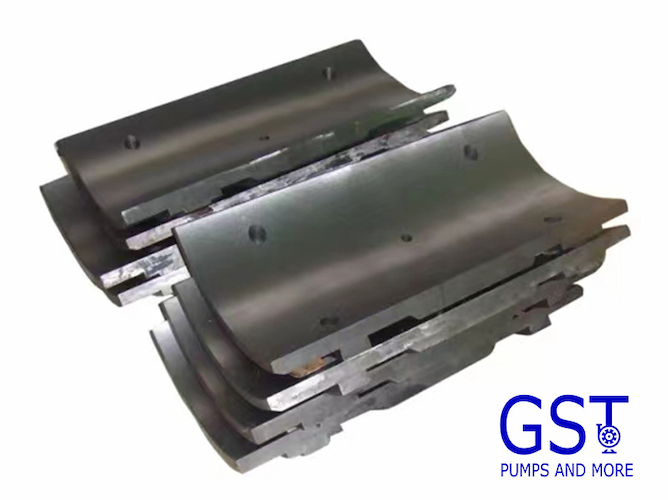

The узел крейцкопфа бурового насоса является основным соединительным компонентом в системе передачи электроэнергии триплексные буровые насосы простого действия, которые широко используются в бурении нефтяных скважин, геологоразведке и других областях. Он выполняет ключевые функции «преобразования вращательного движения в поступательное» и «передачи нагрузки высокого давления», напрямую определяя способность бурового насоса стабильно подавать буровой раствор высокого давления. Являясь одним из основных узлов, обеспечивающих непрерывное и безопасное бурение, он широко применяется при бурении нефтяных и газовых скважин на суше, на море и на объектах разведки полезных ископаемых.Ⅰ. Основные функцииБуровой насос осуществляет всасывание и нагнетание бурового раствора через трансмиссионную цепь «коленчатый вал → шатун → крейцкопф → шток поршня». Как ключевой промежуточный узел, крейцкопф выполняет три основные функции:1.Преобразование формы движения: он воспринимает вращательное движение коленчатого вала, передаваемое шатуном, и посредством точного взаимодействия между ползуном крейцкопфа и направляющей корпуса насоса преобразует вращательную силу в осевое поступательное движение штока поршня. Это обеспечивает движение поршня в модуль концевой части бурового насоса совершает возвратно-поступательные движения с фиксированным ходом, избегая колебаний рабочего объема.2.Передача и амортизация нагрузки высокого давления: выдерживает два основных типа нагрузок——во-первых, возвратно-поступательная инерционная сила, создаваемая вращением коленчатого вала; во-вторых, сила реакции, создаваемая буровым раствором высокого давления в модуль концевой части бурового насосаБлагодаря своей жесткой конструкции он равномерно распределяет нагрузку на корпус насоса, предотвращая поломку штока поршня и шатуна из-за локальной концентрации напряжений.3.Направление движения и центрирование: благодаря строгому контролю зазора между ползуном крейцкопфа и направляющей, ограничивается радиальное биение штока поршня, что обеспечивает возвратно-поступательное движение поршня по центру модуль концевой части бурового насоса Это предотвращает эксцентричный износ между поршнем и гильза цилиндра (эксцентриковый износ может привести к выходу из строя уплотнения гильзы цилиндра, что потребует частой замены и увеличит эксплуатационные расходы).Ⅱ. Стандарты адаптации отрасли и распространённые ошибкиУзел крейцкопфа должен соответствовать модели бурового насоса (например, Модель Ф-1600, Ф-2200). Ключевые параметры включают: ход корпуса крейцкопфа, диаметр пальца шатуна (обычно 50–80 мм, увеличиваясь с размером насоса) и размеры направляющей (адаптируются к направляющей корпуса насоса). Он также должен соответствовать требованиям к прочности и износостойкости для «компонентов приводной части», указанным в API Spec 7K, обеспечивающие срок службы ≥5000 часов в условиях высокого давления и высокой частоты работы.Будучи основным компонентом привода, узел крейцкопфа бурового насоса длительно работает под высоким давлением (35–70 МПа), в условиях высокочастотного возвратно-поступательного движения и загрязнения пылью/шламом. Он подвержен отказам, вызванным недостаточной смазкой, чрезмерным износом, отклонениями в сборе и т. д. В данном разделе, с учетом практики бурения нефтяных скважин на месте, описаны явления, причины и целевые решения для нескольких типичных отказов в соответствии с отраслевыми стандартами API Spec 7K.1.Задиры в цилиндре скольжения крейцкопфаЯвления разломовПри работе бурового насоса слышен резкий звук трения, за которым следует резкое повышение температуры приводной части (зона скольжения превышает 60℃);В тяжёлых случаях происходит заклинивание штока поршня, резкое падение производительности насоса или его остановка. Разборка выявляет царапины на металле и локальные следы сварки на контактной поверхности между ползунком и направляющей.Причины неисправностейНеисправность смазки: недостаточное давление смазочного масляного насоса (10% от номинального давления) или частое повышение давления в модуль концевой части бурового насоса, в результате чего шатунный палец воспринимает мгновенные ударные нагрузки.РешенияЗамена компонентов: замените палец шатуна на тот, который соответствует стандартам, и проверьте, не изношено ли отверстие малого конца шатуна;Калибровка сборки: Обеспечьте переходную посадку между пальцем шатуна и отверстием под палец в корпусе крейцкопфа, при этом зазор должен контролироваться в пределах 0,01–0,03 мм; эластичное стопорное кольцо должно быть полностью защелкнуто в канавке для предотвращения осевого биения;Контроль рабочего состояния: Отрегулируйте давление на выходе бурового насоса до номинального диапазона (см. параметры насоса, например, насос модели F-1600 имеет номинальное давление 35 МПа). Усильте контроль за системой циркуляции бурового раствора во время бурения, чтобы избежать повышения давления в системе. модуль концевой части бурового насоса;Регулярный осмотр: проводите магнитопорошковую проверку поверхности шатунного пальца каждые 500 часов для проверки на наличие усталостных трещин и заблаговременно заменяйте потенциально опасные компоненты.3. Неравномерное возвратно-поступательное движение штока поршняЯвления разломовЗначительные колебания производительности бурового насоса, нестабильный возврат бурового раствора вверх, что может привести к неполной очистке ствола скважины;При разборке обнаруживается ослабление соединения штока поршня с корпусом крейцкопфа или чрезмерный зазор (>0,1 мм) между ползуном и направляющей.Причины неисправностейЧрезмерный износ ползуна: уменьшение толщины ползуна после длительного использования (износ более 0,2 мм), что приводит к чрезмерному зазору между ним и направляющей и радиальному биению крейцкопфа при возвратно-поступательном движении;Ослабленное соединение: резьба соединительной втулки штока поршня не затянута, что приводит к ослаблению резьбы во время работы и несоосности штока поршня и крейцкопфа;Деформация направляющей: Длительная вибрация и удары по корпусу насоса вызывают локальный изгиб направляющей (прямолинейность более 0,05 мм/м), что приводит к отклонению траектории движения.РешенияОбращение с направляющими: Измерьте толщину направляющих; при износе, превышающем допустимый предел, замените направляющие парами. Если зазор немного больше (0,1–0,15 мм), отрегулируйте его, добавив тонкие медные прокладки (толщиной 0,03–0,05 мм) на заднюю часть направляющей.Затяжка соединений: снимите соединительную втулку штока поршня, очистите масляные пятна на поверхности резьбы, повторно затяните резьбу и установите стопорные шайбы или выполните точечную сварку для предотвращения ослабления;Ремонт направляющей: проверьте прямолинейность направляющей с помощью циферблатного индикатора; отремонтируйте незначительную деформацию шлифованием шлифовальной машиной; замените направляющую корпуса насоса, если деформация серьезная, убедившись, что прямолинейность направляющей составляет ≤0,03 мм/м;Калибровка выравнивания: Повторно откалибруйте соосность штока поршня и крейцкопфа, контролируя отклонение на уровне ≤0,05 мм, чтобы избежать отклонения силы во время возвратно-поступательного движения.4. Утечка смазочного маслаЯвления разломовСмазочное масло просачивается из области крейцкопфа (место соединения приводной и гидравлической частей) и капает в систему циркуляции бурового раствора, вызывая загрязнение бурового раствора;Уровень масла в масляном баке быстро падает, что требует частой доливки масла и увеличивает расходы на техническое обслуживание.Причины неисправностейНеисправность уплотнения: старение или деформация уплотнительных колец или повреждение пылезащитных уплотнений, приводящее к просачиванию смазочного масла из зазора уплотнения;Повреждение маслоудерживающего кольца: маслоудерживающее кольцо на корпусе крейцкопфа отваливается или трескается, не в состоянии блокировать поток смазочного масла к гидравлической части;Избыточное давление в масляном канале: Давление в насосе смазочного масла превышает 0,4 МПа, что превышает несущую способность уплотнений и приводит к выдавливанию смазочного масла из области уплотнения.РешенияЗамена уплотнений: Разберите узел крейцкопфа, замените изношенные уплотнительные кольца и пылезащитные уплотнения, а также нанесите смазочное масло на поверхность уплотнения перед установкой;Ремонт маслоудерживающего кольца: установите на место маслоудерживающее кольцо, убедившись, что оно защелкнулось в канавке корпуса крейцкопфа; замените маслоудерживающее кольцо той же моделью, если оно треснуло;Регулировка давления: отрегулируйте давление смазочного насоса до 0,2–0,4 МПа и проверьте правильность работы предохранительного клапана (разберите, очистите или замените предохранительный клапан, если он застрял);Устранение загрязнений: Очистите вытекшее смазочное масло, проверьте содержание масла в буровом растворе и добавьте средство для удаления масла из бурового раствора, если содержание масла превышает предельно допустимое значение, чтобы не повлиять на эксплуатационные характеристики бурового раствора.5. Плохой контакт между кареткой и направляющейЯвления разломовПри работе бурового насоса в зоне скольжения возникает звук трения, а температура приводной части слегка повышается;После разборки осмотр показывает, что контактная поверхность между ползуном и направляющей 0,02 мм);Деформация направляющей: Некачественный материал направляющей приводит к незначительной деформации направляющей после длительного нагрева, что снижает степень прилегания контактной поверхности;Недостаточная смазка: неравномерная подача масла в смазочный канал приводит к локальному недостатку смазочного масла на ползунке, образуя «зоны сухого трения» и влияя на эффективность контакта.РешенияРемонт шлифованием: Разберите направляющую и ползун, вручную отшлифуйте поверхность направляющей мелкозернистым абразивным песком до достижения шероховатости поверхности Ra ≤0,8 мкм; отшлифуйте контактную поверхность ползуна тем же методом, обеспечив площадь контакта ≥80%;Повторная сборка: Откалибруйте положение направляющей с помощью циферблатного индикатора во время установки, убедившись, что отклонение от параллельности между направляющей и направляющей составляет ≤0,01 мм/м;Оптимизация смазки: очистите канал смазочного масла, проверьте, не засорено ли сопло впрыска масла, и убедитесь, что смазочное масло равномерно покрывает контактную поверхность между ползуном и направляющей; при необходимости установите дроссельный клапан в канале смазочного масла ползуна, чтобы отрегулировать подачу масла;Проверка материала: проверьте материал новых предметных стекол, чтобы избежать использования некачественных предметных стекол.Ⅲ.Краткое содержаниеУделяйте первостепенное внимание смазке: ежедневно проверяйте давление и уровень смазочного масла; регулярно меняйте смазочное масло (каждые 2000 часов); убедитесь, что в системе смазки нет засоров и утечек;Регулярный осмотр: разбирайте и осматривайте узел крейцкопфа каждые 500–800 часов, обращая особое внимание на износ направляющих, усталость шатунных пальцев и старение уплотнений; используйте дефектоскопическое оборудование для проверки на наличие трещин;Стандартизированная сборка: строго следуйте стандартам API Spec 7K по сборке; контролируйте зазоры посадки (например, направляющая скольжения: 0,05–0,1 мм, отверстие между пальцем шатуна и пальцем: 0,01–0,03 мм); обеспечивайте выравнивание;Контроль рабочего состояния: не допускайте превышения давления и превышения скорости работы бурового насоса, чтобы исключить повреждение компонентов под воздействием мгновенных ударных нагрузок.

ЧИТАТЬ ДАЛЕЕ

Language :

Language : Русский

Русский English

English عربي

عربي

Получить предложение

Получить предложение

IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ

IPv6 ПОДДЕРЖИВАЕТСЯ СЕТЬЮ